WP: How to achieve 400 UPH with Locus Fast Pick

WP: How to achieve 400 UPH with Locus Fast Pick Download Now!

Home  Blog

Blog

Blog

BlogBlog

LATEST FROM LOCUS ROBOTICS

Read the latest about warehouse automation, robots, order fulfillment, and more.

Featured Article

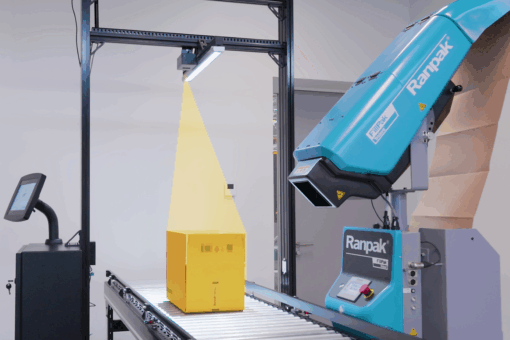

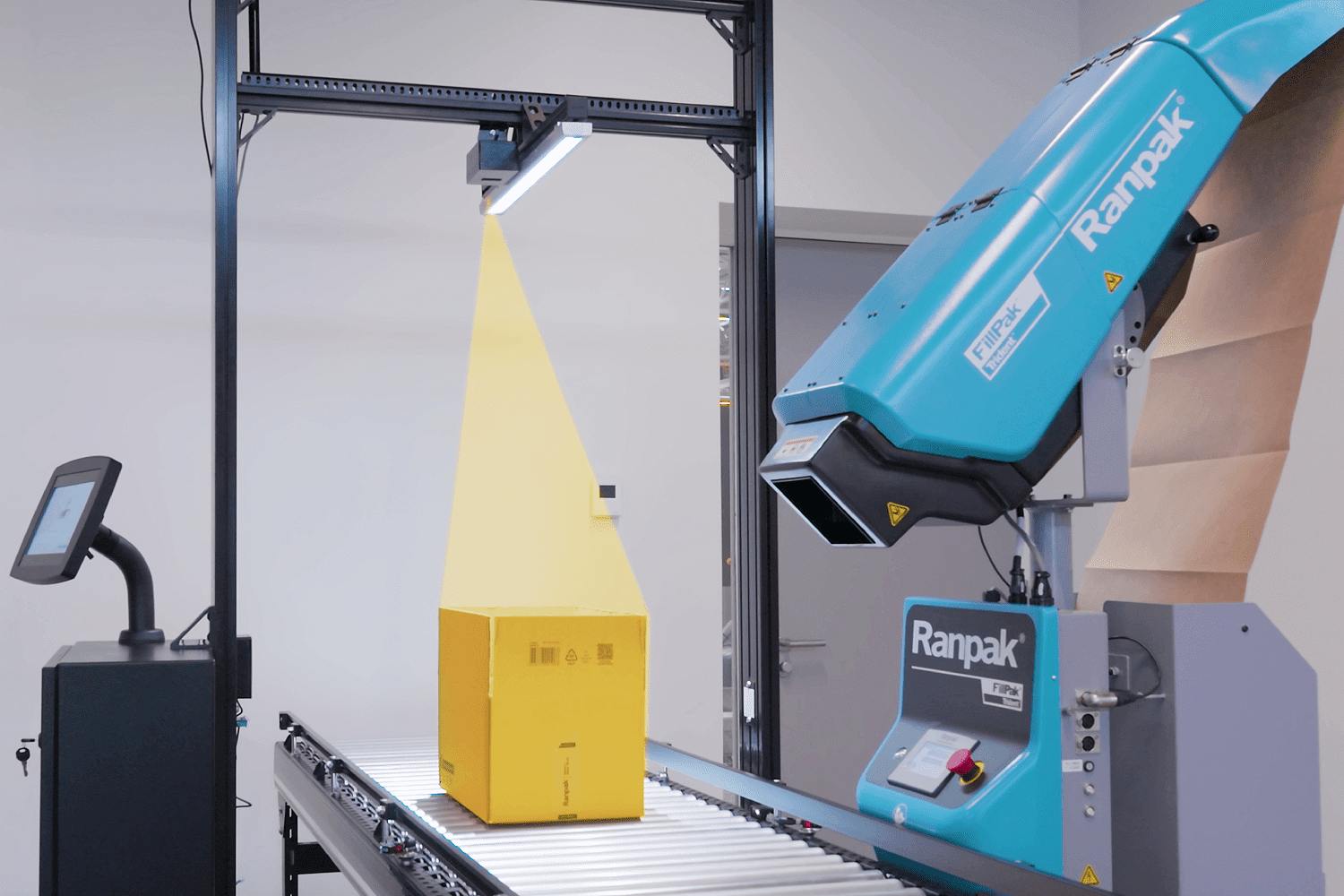

Smarter Packaging, Stronger Operations: A Step-by-Step Guide to Getting Started

Discover how smarter packaging can kickstart warehouse automation. This step-by-step guide explains how to reduce costs, cut waste, and boost efficiency with modular, right-sized packaging solutions.

Read More

Featured Article

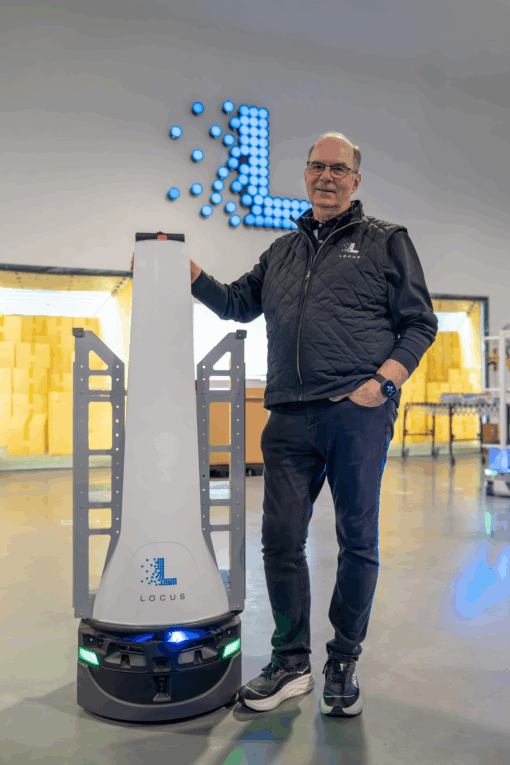

Why Flexible Automation Is Winning and What Comes Next

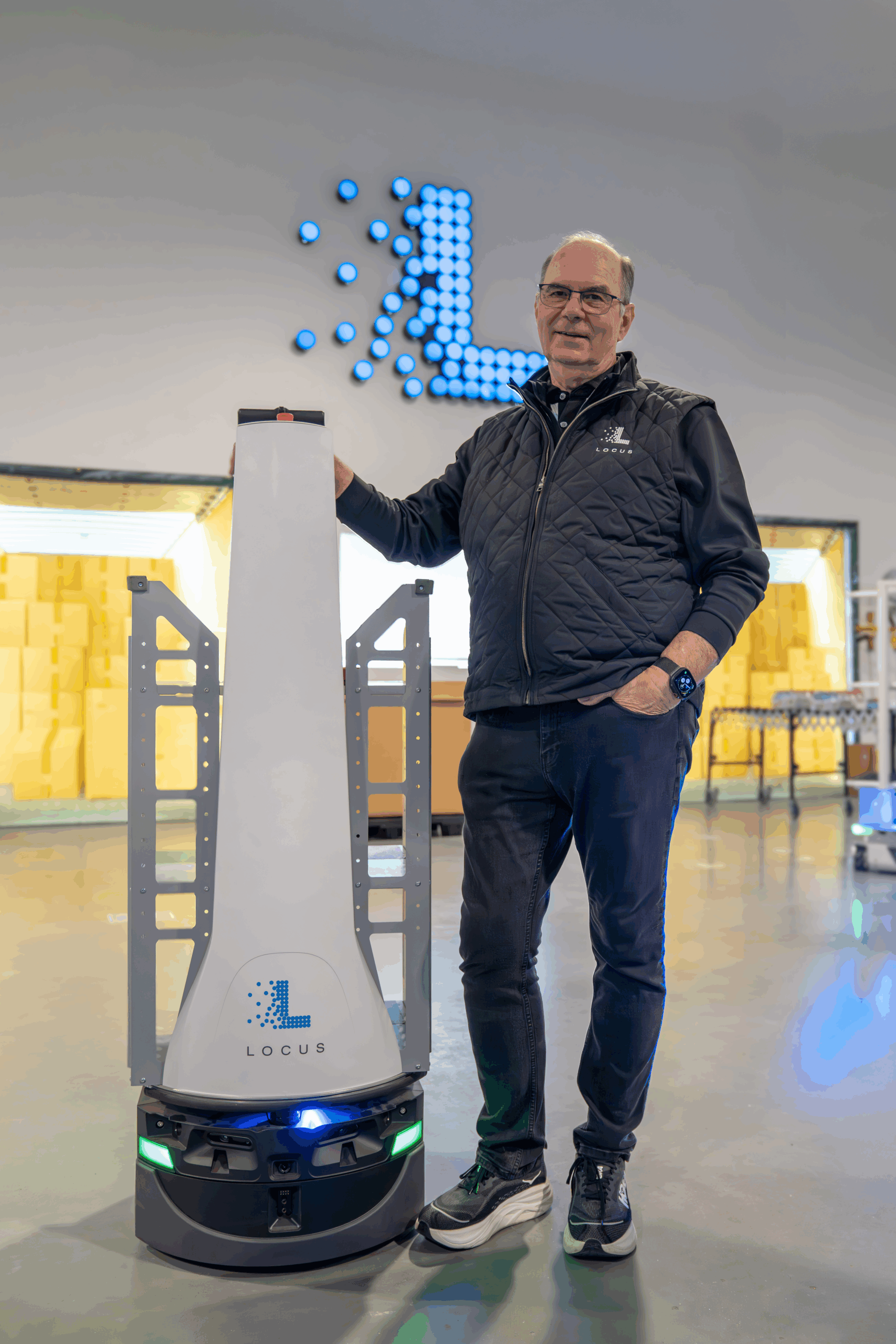

Discover why flexible automation is reshaping warehouses. CEO Rick Faulk explains trends like P2G, R2G, System-Directed Labor, and RaaS, and how Locus Robotics is driving the next evolution.

Read More

No results found

Your Warehouse Automation Resource

Learn more about Locus Robotics for your warehouse.